どもです。

加工液に水を使用して放電加工機のテストをしていたときにこのような現象が

起きました。

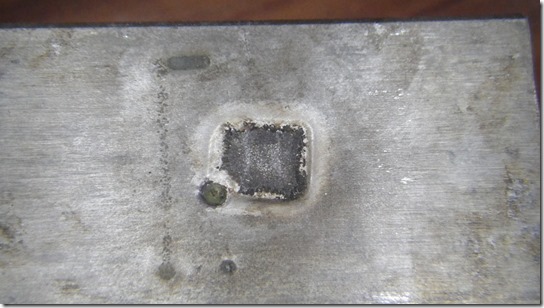

加工された電極周りの角の部分が電気分解で溶けてなめらかなRになっていました。

「そういえば電解加工なんてあってな・・・」と思い調べて見ると

電解液ジェット加工と言うものが出てきました。

電解液を噴射するノズルに電極をつけて電流を流しながら噴射することで

特定の部位のみを加工できる加工方法のようです。(たぶん

簡単に作れそうだったので手持ちの材料で作ってみました。

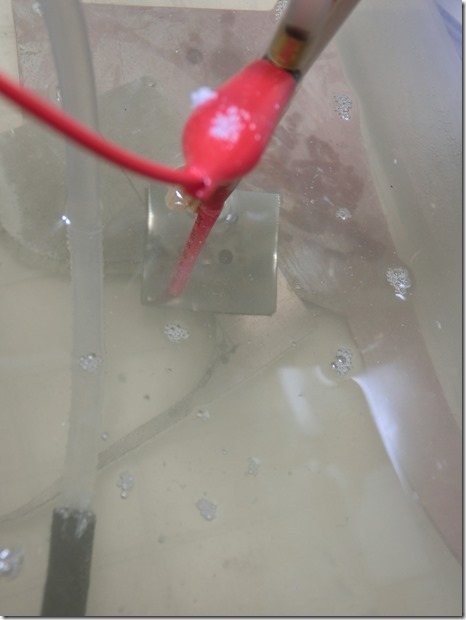

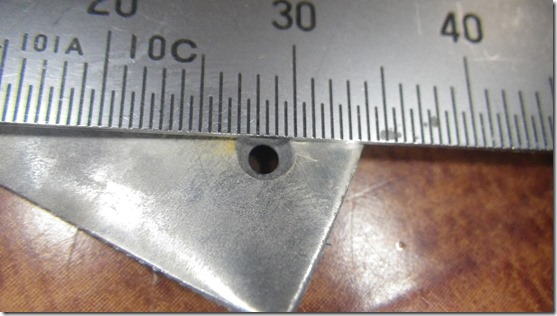

まずこれが電解液を噴射するノズルです。

内径1mmの真鍮パイプに熱収縮チューブを巻いてパイプ内部のみ

電気が流れるようにしてあります。

これ巻いてなかったらただの電気分解になってしまうので・・・。

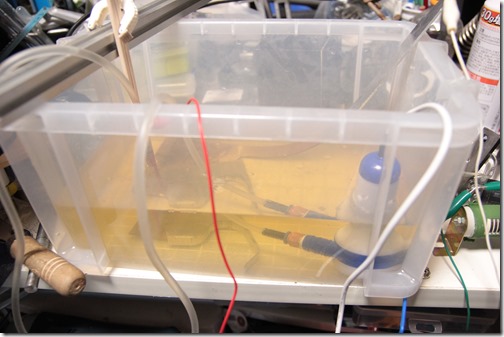

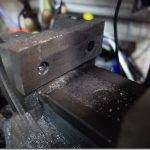

これが加工機の全景です。

こんなので加工できるのかって感じですが基本的な条件は揃ってるので加工できます。

加工液を送るポンプにはバスポンプを使用します。

ノズルの方に-電極、加工物に+電極を接続。

電源に直流24V10Aの電源を使いました。

加工液ですが実際に使われていると思われる硝酸ナトリウム水溶液は入手が

面倒なので食塩とクエン酸を混ぜた水溶液を使用しています。

(この液だと加工中に塩素と水素が発生するので換気に注意)

比率は適当です(後々計る予定・・・)

最初適当に色々ぶっこんで実験してみてたのですが

食塩とクエン酸を入れると加工液が濁らないことに気づきました。

電気分解で生成された水酸化ナトリウムがクエン酸で中和されて

濁らないみたいです。

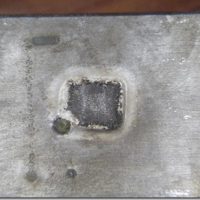

加工物にステンレス板厚さ1mmを使用してテストしてみました。

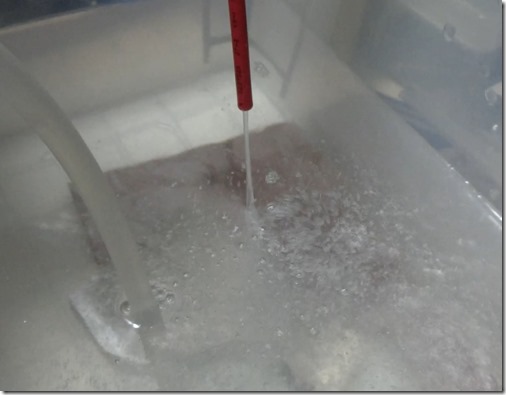

加工するときはノズルの先端を塞がない程度に密着させて加工します。

0.5mm程度には近づけたほうが加工スピードが早いです。

ノズルは固定せずに加工に合わせて切り込んでいくことが必要です。

距離が離れると加工が進まなくなります。

5分ほどですり鉢状の穴が空きました。

想像より加工スピードが早いです。

食塩を大量に入れて伝導率を上げてやると2分で完全に貫通するようになりました。

何度か実験して加工時間を測ったのですが一定時間で貫通しました。

条件さえ整っていれば加工時間の算出は容易かもしれません。

加工中の状態を見やすくした早送り動画です。

ピンポイントで加工されていくのがわかります。

他にもドリルに穴を開けてみたり・・・

超硬切削チップを削ってみたりしてみました。

鉄系は加工スピードが早い印象。

基板加工に使えないかと試してみたのですがどうもうまくいかないです。

電極の素材を変えたほうがいいのかもしれません。

さらに実験をしてみてデータを集めていこうと思います。

ではでは。