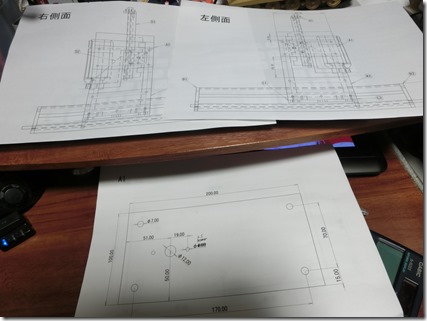

図面ができたので製作に入ってます。

前回記事↓

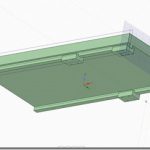

3DCADから各部品ごとに図面を起こしプリントしました。

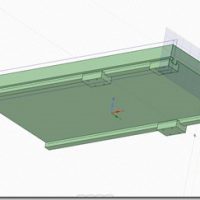

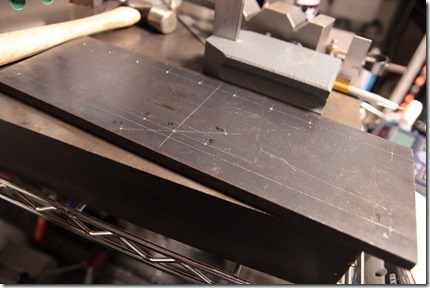

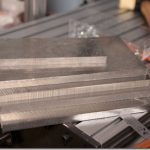

まずベースの材料切り出しです。

SS400 厚さ9mm 幅100mmの帯鉄をバンドソーで切断。

ケガキ&ポンチ

ボール盤でひたすら穴を開けます。

まずひとつ目の部品が完成。

テーブルを構成する部品です。

もう一つ同じようなもの。

アルミフレームの中央にある2つの穴にタップを立てます。

アルミフレームはこちらを使用

ヤマトというメーカーのナットは普通のM6ナットと厚さ、幅が一緒なので

もし足らないときでも代用できるのでおすすめです。

専用ナットの価格も安いのでいいと思います。

NICというメーカーも同じサイズのようです。

今回ヤマトでM6フレーム用のM4ナットが売ってなかったのでNICのものを使用しました。

そしてさっき加工した部品と接続。

ずれないかと不安だったのですがぴったりでしたw

片方固定したらフレームにナットを入れます。

一度組んでしまうとナットを入れることができないので必要な箇所全部に入れます。

テーブル面は後々ナットを取り出せるようにフレームを加工しようかと考え中。

もう片方にも部品をボルト止めしアルミフレームが平坦になるように調整します。

ちなみにこれはフライス盤の裏面になる部分です。

リニアガイドをセット。

結局2本ともバーナーで焼き鈍しして切断しました。

低速切断機・・・

ガイドが並行になるように調整。600mm端と端で0.02mmくらいの

ズレがありますが大丈夫でしょう。

Y軸の部品にケガキとポンチを打っていたのですが3DCADでの寸法ミス・・・。

10mmも間違っていました。

酔った状態で設計してはいけませんね・・・。

気を取り直してケガキやり直し。ポンチを打ち再度確認して

穴あけ。

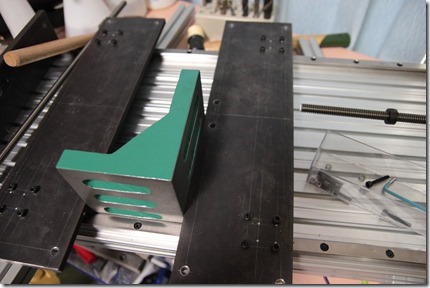

イケールでガイドに対して直角になるようにセット。

様々な面で役に立つのでイケールは一つは持っておくといいです。

ピッタリです。

スプリングワッシャー購入してなかったのでボルトが緩まないか心配・・・。

一応緩み確認のマークはしました。

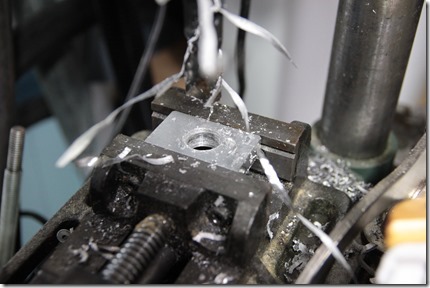

送りねじのナットを固定する部品を作ります。

18mmのノスドリルがなかったので17.5mmで穴あけ。

半分にカットし台形ナットが入るまでヤスリで削ります。

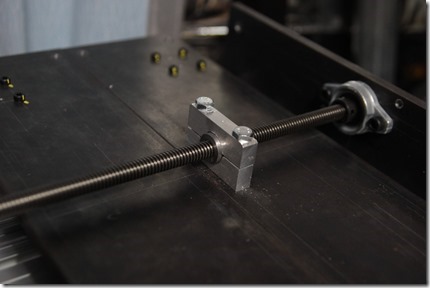

送りねじねじとナットは台形ねじを使用しましたねじ。

直径10mm ピッチ2mmのものねじ。

モノタロウで購入できます。

小型のベアリングユニットで送りねじを固定。

ベアリング内輪外周に偏心加工が施されていてイモネジを締めると

軸が動かないように固定できるようになっています。

こんな便利なものがあったとは・・・。

バックラッシを0にするために若干斜めにナットをつけています。

趣味ならではの力技です。

かなりの追従性があるのですがモーターが脱調するかも・・・。

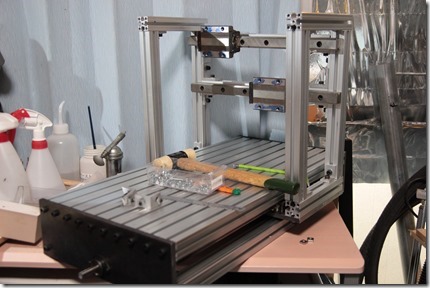

リニアと送りねじを取り付けたら30角のアルミフレームを取り付けます。

これに足となる防振ゴムやリミットスイッチを付ける予定です。

反転させました。

ほぼアルミとはいえなかなか重いです。

門型フレームを構成するアルミフレームを切り出し。

ざっくりと組み上げてみました。

いい感じのバランスです。

これならアルミ削れそうです。

まだまだ製作は続くので進んだら更新したいと思います。

続き↓